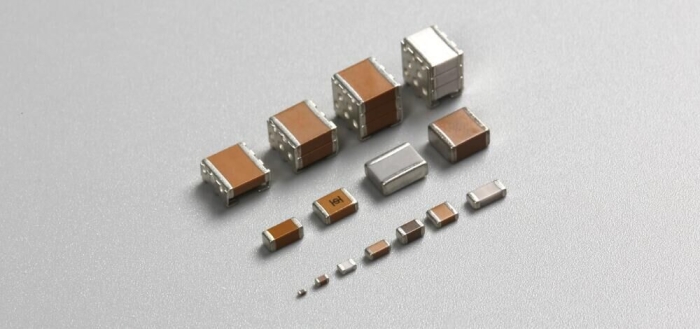

貼片電容進行工藝的發展主要得益于經濟時代的需要 近幾年來,隨著互聯網行業和市場對電子系統元器件的需求也是越來越多和電子控制元器件企業本身的發展,使得貼片電容工藝由最初的單面印制貼片電容工藝研究已經逐漸發展到現今的雙面和多層印制貼片電容工藝。村田代理商在相同的體積下由于填充介質不同所組成的電容器的容量就不同,隨之帶來的電容器的介質損耗、容量穩定性等也就不同。所以在使用電容器時應根據電容器在電路中作用不同來選用不同的電容器。同時,縱觀我國整個貼片電容工藝,不管是從設計,還是存在各種不同原材料、設備,或者是傳統工藝和產品質量檢查信息技術方面都有了長足的進步。很多人都將貼片電容工藝的發展歸功于市場風險導向功能需求的作用,其實小編想告訴大家的是,貼片電容工藝的發展問題其實是得益于六十年來科技術的革新。現在這樣就讓他們我們一起來更加了解到了以下幾項對貼片電容快速發展推波助瀾的革新教育技術吧。

四種創新技術是覆銅板和蝕刻法、批量貼片電容、多引線元件自動插入、孔金屬化技術和添加劑法的開發。 首先,1950年,奧地利的Paul Eisler首次發明了用覆銅板和蝕刻法制造單面貼片電容的技術,使Paul Eisler被譽為PCB之父。 同時,這項關鍵技術也使貼片電容從實驗室走向工業生產,為當今貼片電容的廣泛應用和發展奠定了基礎。 二是第二次世界大戰期間,英國將單片大容量電容技術和多引線元件自動插入機的開發和使用技術轉移到美國。 貼片電容的應用范圍再次擴大。 第三,全球貼片電容公司已經建立了以銀鹽為催化劑的孔金屬化技術,可以提高貼片電容的效率和質量。 以實現具有孔金屬化雙面多層貼片電容電路板的批量生產。 四是PCK公司實現了貼片電容工藝中加成法的發展,使貼片電容生產不再局限于減除法,提高了貼片電容生產能力。